Механические соединения, подверженные коррозии, создают массу проблем. Особенно сложно выкрутить детали, которые из-за длительного срока эксплуатации прочно застряли. Эффективный подход позволяет избежать разрушений и сохранить целостность прилегающих участков. Определенные хитрости могут существенно упростить процесс работы с такими узлами.

Применение тепла – один из наиболее распространенных методов. Нагревание позволяет расширить металл, что облегчает отделение элементов. Использование газовой горелки или даже обычного фена может сыграть решающую роль. Важно контролировать процесс и избегать перегрева, чтобы не вызвать усадку и трещины в материале.

Не забывайте про различные химические реагенты. Специальные проникающие жидкости, способные растворять ржавчину и коррозионные продукты, могут значительно упростить задачу. Наносите их на соединение и дайте время для действия, после чего попытайтесь аккуратно воздействовать на конструкцию.

Использовать специальные инструменты также крайне полезно. Ключи с моментным ограничением, а также воронкообразные насадки помогают распределить усилие более равномерно, минимизируя риск повреждения. Техника осторожности и последовательность действий – ключ к успеху при работе с зажатым оборудованием.

Подготовка инструмента для работы с заржавевшими крепежами

Для успешного выполнения задач с трудной гаечной сопряженной частью важно правильно подготовить инструменты. Каждый элемент в вашем арсенале должен быть подходящим для конкретной работы, а также в надлежащем состоянии.

-

Инструменты:

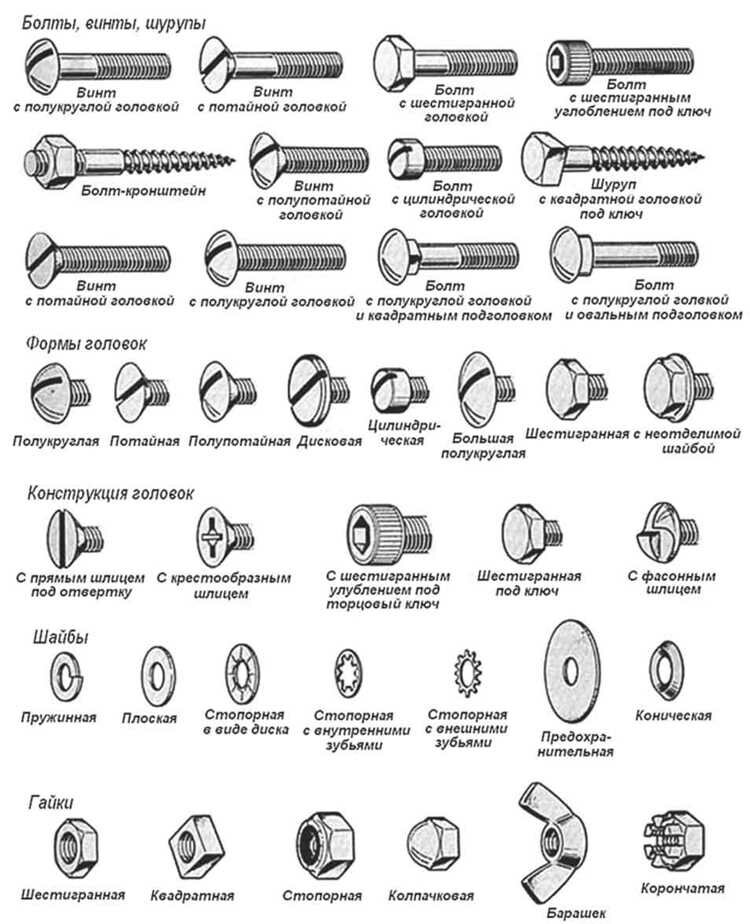

- Ключи — подбирайте гаечные или разводные, в зависимости от формы крепежа и доступного пространства.

- Пробники — использование специализированных инструментов позволит минимизировать риск повреждений.

- Старая отвертка — подойдет для создания рычага при первичной попытке вращения.

-

Оборудование:

- Ключи с длинной рукояткой — обеспечат больший крутящий момент.

- Патроны для электродрели – могут быть полезны при необходимости установки бит для быстрого снятия сегментов.

- Поверхностные съемники – пригодятся при необходимости снятия элементов с резьбой.

-

Дополнительные материалы:

- Препараты для смазывания — используются для ослабления соединений. Рекомендуется применять WD-40 или аналогичные средства.

- Тепловые приборы — такой подход может дать дополнительный эффект, облегчая процесс вращения.

- Песок или щетка — служат для чистки непригодных участков.

Проверка состояния инструментария перед началом работы также имеет немалое значение. Все элементы должны быть чистыми, без видимых повреждений, а механические части проверены на работоспособность.

Соблюдение этих рекомендаций создаст оптимальные условия для успешной манипуляции с проблемными соединениями, минимизируя риск дополнительных хлопот.

Использование проникающих смазок и их применение

Для достижения максимального эффекта рекомендуется наносить средство заранее. Удобно использовать аэрозольные банки, позволяющие равномерно распределить состав. Нанесение издалека минимизирует риск попадания смазки на нежелательные области.

Для улучшения результата стоит дать смазке время для действия. Обычно рекомендуется подождать от 10 до 30 минут, что позволяет активным веществам вступить в реакцию с коррозией. В сложных случаях возможно повторное нанесение для увеличения проникающей способности.

На рынке доступны различные виды проникающих смазок. Важно выбрать средство, соответствующее типу ржавчины или загрязнения. Составы на основе масла обеспечивают хорошую смазку и защиту, в то время как формулы на основе растворителей лучше подходят для быстрого разложения ржавчины.

Нанесение: Работая с проникающей смазкой, используйте средства индивидуальной защиты. Обязательно обеспечьте хорошую вентиляцию в рабочей зоне, особенно если используется аэрозоль.

Применение: Наносите средство не только на рабочую область, но и вокруг нее. Это создаст дополнительный барьер для дальнейшего окисления и коррозии. После устранения проблемы рекомендуется очистить поверхность от остатков смазки, чтобы предотвратить скольжение при повторном использовании.

Правильное использование проникающих смазок не только упрощает разборку механических соединений, но и продлевает срок службы оборудования, предотвращая повторное возникновение коррозии.

Термальные методы и их эффективность

Термальные методы представляют собой альтернативный подход к решению проблемы, связанной с ослаблением связи между металлическими поверхностями. Применение тепла позволяет расширить материал и облегчить его разъединение.

Рекомендации по использованию этих методов включают несколько ключевых этапов. Во-первых, следует определить тип металла, с которым вы работаете. Некоторые сплавы имеют разные теплопроводные свойства и могут реагировать на нагревание по-разному.

Во-вторых, необходимо подобрать подходящий источник тепла. Обычно используют газовые горелки, фены или инфракрасные обогреватели. Горелки обеспечивают более высокую температуру, однако важно контролировать нагрев, чтобы избежать перегрева соседних деталей.

При нагревании элемент необходимо прогревать равномерно. Это поможет избегать образования трещин, которые могут возникнуть из-за неравномерного расширения. Рекомендуется использовать термопары или инфракрасные термометры для точного контроля температуры.

После прогрева важно использовать специальную смазку, которая способствует снижению трения. Например, многофункциональные масла на основе графита или молибдена способны проникать в зазоры и дополнительно облегчить процесс.

Эффективность термальных методов также зависит от времени воздействия. В некоторых случаях достаточно нескольких минут, но может потребоваться и более длительное воздействие, особенно если соединение было нарушено длительное время.

Следует учитывать, что такой подход имеет ограничения. Например, он не подходит для деликатных материалов, которые могут деформироваться при высокой температуре. Поэтому перед применением термальных методов необходимо тщательно проанализировать ситуацию и выбрать оптимальный вариант для конкретного случая.

Результаты использования термальных техник обычно впечатляют, особенно при правильном применении. Возможность вернуть детали к первоначальному состоянию без необходимости в тяжелых механических усилиях делает данный подход привлекательным в ряде ситуаций.

Использование ударного инструмента

Ударный инструмент представляет собой один из наиболее действенных методов устранения сопротивления при попытке решить вопрос с заклиниванием крепежа. Такой подход заключается в применении ударов для создания дополнительной силы, направленной на разрушение коррозионных связей.

Создание ударных нагрузок можно осуществить различными средствами: от молотков до специализированных ударных гайковертов. Каждый из инструментов имеет свои особенности и диапазон применения.

- Молоток и зубило: Использование такого простого инструмента позволяет аккуратно воздействовать на элементы. С помощью зубила можно разрыхлить коррозионные отложения вокруг крепежа, что облегчит его извлечение.

- Ударные гайковерты: Эти устройства обеспечивают высокую скорость и силу ударов, что позволяет быстро расшатывать зафиксированные детали. Важно использовать реактивный момент на низких оборотах для снижения вероятности повреждения.

- Пневматические инструменты: Пневматические гайковерты и молотки являются отличным вариантом для мощного и быстрого воздействия. Они предпочтительны в промышленных условиях, где высокая производительность играет ключевую роль.

При использовании ударного инструмента стоит учитывать следующие рекомендации:

- Перед началом работы проведите оценку состояния крепежа. Избегайте применения чрезмерной силы, чтобы предотвратить разрушение детали.

- Поддерживайте инструмент в вертикальном положении для равномерного распределения усилий.

- Работайте с защитными очками и перчатками, чтобы минимизировать риск травм.

- Используйте смазочные жидкости, чтобы создать дополнительный эффект смачивания, что способствует снижению трения.

Этот метод требует аккуратности и точности. Неправильное применение может привести к поломке или дальнейшему ухудшению состояния крепежа. Поэтому важно соблюдать осторожность и внимательно следить за процессом.

Применение тепла для ослабления соединений

Для облегчения разборки сильно застрявших деталей часто используется тепло. Это связано с эффектом термического расширения, который помогает освободить зажатыое соединение. Нагрев некоторых элементов может привести к их расширению и последующему ослаблению сцепления.

Горелка – одно из наиболее распространенных средств. Применение газовой горелки позволяет достичь высокой температуры в короткие сроки. Нагревать следует только ту часть, которая непосредственно связана с соединением. Рекомендуется аккуратно вращать детали, чтобы распределить тепло равномерно. Убедитесь, что рядом нет легковоспламеняющихся материалов.

Фен для сушки – более безопасный метод для работы с деликатными материалами. Температура потока не столь высока, но это позволяет избежать перегрева. Длительное воздействие на соединение может дать стабильный результат. Обратите внимание на воздушный поток, направляя его непосредственно на нужный участок.

Горячая вода также эффективна для размягчения коррозии. Для этого соединение можно погрузить в ёмкость с кипящей жидкостью. Высокая температура и пар создадут благоприятные условия для ослабления зажатых деталей. Этот метод особенно удачен для работы с медными и алюминиевыми компонентами.

Масло для запчастей является хорошим вариантом. Его подогрев и последующее нанесение на проблемный участок помогут улучшить проникающую способность. Иногда смесь с калия эффект впрыскивания в резьбу может оказаться более результативной благодаря адгезии масла.

Точечное нагревание также может использоваться на больших и массивных деталях, где преднамеренно передаются избыточные колебания. Применение этого метода должно осуществляться с осторожностью, чтобы не повредить другие части механизма.

Применяя тепло, важно помнить о возможных рисках, связанных с перегревом. Всегда отслеживайте температуру, не оставляйте без контроля нагревательные устройства и учитывайте специфику материалов, которые подвергаются воздействию высоких температур.

Креативные техники: использование струбцин и рычагов

Для облегчения работы с зафиксированными компонентами стоит применять струбцины. Эти инструменты создают давление, что помогает освободить детали от коррозии. Выбор подходящей струбцины зависит от размера и расположения элемента, над которым вы работаете. Например, для небольших компонентов подойдут верстачные или башмачные струбцины. Они фиксируют деталь, предотвращая её вращение во время попыток раскручивания.

При использовании струбцины, помимо фиксации, стоит добавить небольшое усилие на саму деталь. Это достигается путём использования молотка для лёгких ударов по струбцине или вокруг замкнутой зоны. Такой подход может помочь в разрушении коррозионного соединения.

Рычаги хороши для получения значительного крутящего момента при работе с плотно сидящими частями. Вы можете использовать длинную трубку, накладывая её на ручку ключа. Это создаст дополнительную силу, необходимую для освобождения детали. Важно, чтобы ключ идеально сидел на головке болта или гайки, чтобы минимизировать риск её повреждения.

При выборе рычага учитывайте материалы. Нельзя применять низкокачественные инструменты, которые могут сломаться под нагрузкой. Оптимально использовать инструменты из прочной стали.

В некоторых случаях, если элемент всё ещё не поддаётся, сочетание методов может привести к успеху. Например, сначала зафиксируйте деталь с помощью струбцин, затем добавьте рычаг для создания крутящего момента. Этот комбинированный подход нередко даёт чудесные результаты.

Регулярная проверка соединений на состояние перед использованием – это ещё одна профилактика, помогающая избежать сложностей в будущем. Хранение инструментов в надлежащем состоянии и использование антикоррозийных составов при сборке также помогут избежать возникновения проблем со временем.

Использование специальных приспособлений для откручивания

Для успешного устранения трудных элементов применяются инструменты, снижающие риск повреждений. Рассмотрим несколько эффективных решений.

Первое, что стоит отметить, это применение ключей с приводом. Они могут быть как ручными, так и электродрельными. Удобство заключается в высокой крутящей силе и возможности работы в ограниченных пространствах. Рекомендуется выбирать ключи с низким уровнем вибрации для большей уверенности в хвате и точности применения.

Еще одним вариантом являются съемники. Эти устройства обеспечивают надежное схватывание и распределение нагрузки. При выборе имеет смысл учитывать тип детали и материал, из которого она изготовлена. Например, для изделий из мягких сплавов эффективно использовать съемники с мягкими вставками, чтобы предотвратить повреждение поверхности.

| Тип приспособления | Преимущества | Рекомендации по использованию |

|---|---|---|

| Ключ с приводом | Высокая крутящая сила, работа в ограниченных пространствах | Подбирать в зависимости от размера детали и используемых материалов |

| Съемники | Равномерное распределение нагрузки, предотвращение повреждений | Учитывать материал и структуру детали при выборе |

| Применение удаления ржавчины | Облегчение процесса, сокращение времени работы | Наносить в соответствии с инструкцией, ждать необходимое время |

Кроме того, можно рассмотреть использование специальных смазок и разбавителей. Они помогают ослабить сцепление, что упрощает манипуляции с затянутыми элементами. Часто рекомендуются составы на основе графита или молибдена, которые обладают высокой проникающей способностью.

Проверка на наличие коррозии и её устранение

Перед началом работы важно оценить состояние элементов. Коррозия часто становится причиной затруднений при разборке. Проверьте, есть ли признаки ржавчины, потемнений или белесых пятен, указывающих на повреждение метала.

Для выявления коррозионных участков используйте увеличительное стекло или лупу. Обратите внимание на места соединений и резьбы, где влага может накапливаться. Металл должен быть целостным; если вы обнаружили трещины или сколы, это сигнал о серьезной проблеме.

Устранить коррозию можно различными методами. Для удаления ржавчины подходит механическая обработка: воспользуйтесь наждачной бумагой или щеткой с металлическими волосками. Если коррозия глубокая, возможно, потребуется использовать шлифовальные машинки с соответствующими насадками.

Химические реагенты, такие как фосфорная или соляная кислота, также эффективны. Нанесите средство на корродированные участки и оставьте на время, затем тщательно промойте водой. Не забывайте о мерах безопасности; используйте перчатки и защитные очки.

После обработки коррозии важно защитить металл от повторного повреждения. Для этого подойдут антикоррозийные составы или специальные краски на основе алкидных или акриловых смол. Наносите их на заранее очищенную поверхность, следуя инструкциям производителя.

Регулярные профилактические осмотры помогут избежать повторного появления коррозии. Проверяйте соединения на наличие влаги и при необходимости герметизируйте их специальными составами, чтобы предотвратить дальнейшие повреждения.

Секреты успешного откручивания без повреждений

Устойчивый контакт соединений может приводить к сложностям при попытке ослабить элементы конструкции. Знание нескольких ключевых техник поможет избежать критических последствий.

Тепловое воздействие может сыграть большую роль. Нагревание проблемной части с помощью газовой горелки или обогревателя позволяет расширить материал, что облегчает седание. Не перегревайте, чтобы избежать термического разрушения.

Использование реактивных смазок также имеет свои преимущества. Продукты, содержащие молибден или графит, проникают в узкие щели и способствуют растворению коррозии. Дайте таким растворам время для действия – обычно достаточно 15-30 минут.

Механическое воздействие – еще один подход. Легкие удары по инструменту, прикладываемые к поверхности, могут помочь разрушить прочные связи. Используйте резиновый молоток или специальные удары для минимизации риска повреждений.

При наличии доступа к инструментам для повышения крутящего момента выбор подходящего ключа имеет значение. Используйте разводной или трещоточный ключ, чтобы контролировать силу, пока работаете с затянутой деталью.

Заключительное добавление давления с помощью специальных приспособлений, таких как стяжные устройства, может обеспечить стабильность и предотвратить проскальзывание инструмента. Это важно, чтобы не повредить их поверхность.

В случае застревания, рассмотрите возможность применения химических средств, таких как интуитивные ароматические и синтетические жидкие составы для расщепления коррозии. Следуйте рекомендациям на упаковке.

Процесс извлечения требует внимания к деталям. Применяя эти методы, вы получите превосходный результат и защитите целостность материалов.