Частота появления поломок механизмов в строительстве и машиностроении подчеркивает необходимость глубокого понимания поведения крепежных элементов под воздействием сил. Каждый элемент конструкции, включая детали, подвержен определённым механическим усилиям, которые могут существенно повлиять на долговечность и надежность всей системы. Применение при проектировании точных значений параметров, таких как усилия, передаваемые через крепежи, является важным аспектом, определяющим качество работы механизма.

Правильный выбор размеров и материалов для металлических соединений создаёт возможность оптимального распределения сил. Изменение геометрии крепежных деталей, таких как длина или диаметр резьбы, напрямую влияет на то, как именно работает система в целом. Имеет значение и способ монтажа: избыточное затягивание может привести к возникновению лишних напряжений, тогда как недостаточная фиксация способна вызвать расхождение элементов.

Исследования показывают, что использование методов анализа напряжений и деформаций позволяет более точно определить, как конкретные условия эксплуатации повлияют на крепёжные детали в будущем. Это знание служит основой для оптимизации конструкции и улучшения качества готовой продукции, что в свою очередь снижает риски возникновения аварийных ситуаций и повышает безопасность. Применение качественных материалов и современных технологий анализа обеспечит долговечность соединительных узлов и, как следствие, всего механизма.

Определение типов нагрузок на крепежные элементы

При проектировании соединительных узлов необходимо учитывать различные категории механических воздействий на крепежные элементы. Каждая из них имеет свои характеристики и особенности, влияющие на выбор материалов и конструкций.

-

Tension (Растяжение):

Данная категория предполагает наличие силы, направленной на удлинение элемента. Важно учитывать следующие коэффициенты:

- Модуль упругости материала;

- Граничное состояние текучести;

- Предельная прочность на растяжение.

-

Compression (Сжатие):

Воздействие в этом режиме ведет к сокращению длины и изменению формы. Нужно учитывать:

- Устойчивость при сжатии;

- Критическое напряжение;

- Назначение элемента в конструкции.

-

Bending (Сгибание):

Эта сила вызывает изгиб, требующий оценки момента инерции и распределения напряжений. Рекомендации:

- Анализировать прогибы;

- Определить расчетный момент;

- Использовать материалы с высокой сопротивляемостью к изгибным деформациям.

-

Shear (Сдвиг):

Данный вид формирования сил приводит к сдвигу элементов относительно друг друга. Важно:

- Определить сдвиговые напряжения;

- Измерить факторы безопасности;

- Разделять на два типа: одноосное и многоосное сдвиговое напряжение.

-

Тorsion (Крутящий момент):

Крутящие силы оказывают значительное воздействие на крепежные механизмы. Рекомендовано:

- Анализировать углы поворота;

- Учитывать свойства материала;

- Разработка детализированного расчета для сложных конструкций.

От точного определения типов механических сил зависит надежность соединений в различных пространственных конфигурациях и условиях эксплуатации. Использование подходящих расчетов и оценок поможет предотвратить возможные неисправности и аварии.

Расчет нагрузки на крепеж в конструкциях

Первым этапом является оценка статической нагрузки. Для этого можно использовать методика, основанная на определении весов всех элементов конструкции. Суммарное значение делится на количество крепежей, чтобы получить нагрузку на каждый из них. Это позволит сразу увидеть распределение веса.

Следующий этап – анализ динамических воздействий. Для этого используются коэффициенты, зависящие от характерных условий работы. Например, в случае колебаний или ударов, значения могут возрасти в 1,5-3 раза. Эти данные прописываются в технической документации для соответствующего крепежа.

Также следует учитывать, что условия эксплуатации могут изменяться. Каждый случай уникален, и с учетом коррекции на температурные расширения или химические воздействия для определенных материалов необходимо подбирать дополнительные факторы. Подбор правильного крепежа должен учитывать эти условия, подтвержденные расчетами.

При проектировании используются различные программы для моделирования, которые позволяют визуализировать поведение конструкции под нагрузкой. Эти инструменты помогают оценить возможные проблемы до начала строительства, что существенно экономит время и ресурсы.

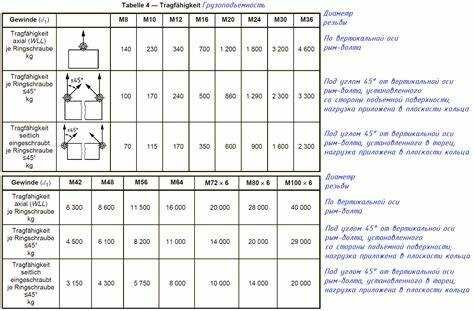

Кроме того, стоит помнить о рекомендациях производителей крепежа, которые предоставляют таблицы с допустимыми значениями для различных стандартов. Важно использовать именно эти данные для расчетов, чтобы избежать несоответствий при установке.

Правильный подход к расчету воздействий и нагрузки обеспечит надежность конструкции. Каждое изменение в проекте должно быть сопоставлено с новыми расчетами, позволяя оперативно реагировать на любые изменения в условиях эксплуатации.

Материалы болтов и их прочностные характеристики

Выбор материала для крепежных элементов критически важен для обеспечения долговечности конструкций. Рассмотрим наиболее распространенные материалы и их свойства.

-

Сталь

- Углеродная сталь — чаще всего используется в общестроительных работах. Применение стали с различным процентом углерода позволяет улучшить механические свойства. Например, марка S235 имеет предел прочности 235 МПа, в то время как S355 достигает 355 МПа.

- Нержавеющая сталь — устойчива к коррозии и применяется в условиях повышенной влажности. Например, A2 (304) обладает хорошей прочностью до 500 МПа, а A4 (316) дополнительно защищена от агрессивных сред.

- Легированные стали — добавление легирующих элементов, таких как хром, никель или молибден, повышает характеристики. Например, сталь 42CrMo4 обладает предельной прочностью около 1000 МПа, что делает её идеальным выбором для высоконагруженных приложений.

- Титан — легкий и высокопрочный материал. Titan Grade 5 имеет предельную прочность около 900 МПа, что позволяет использовать его в аэрокосмической и медицинской отраслях.

- Композитные материалы — используются в специфических областях, где требуется высокая коррозионная стойкость и низкий вес. Применение углеволокна гарантирует легкость и устойчивость к механическим повреждениям.

Каждый из материалов имеет свои пределы и преимущества. При выборе учитывайте следующие факторы:

- Условия эксплуатации — температура, влажность, наличие коррозионной среды.

- Требуемая прочность — конкретные нагрузки и диапазон допустимых деформаций.

- Стоимость — экономическая целесообразность, особенно при массовом производстве.

Тщательный выбор материала и его свойств поможет избежать разрушений и обеспечить долгий срок службы конструкций.

Влияние предварительной натяжки на прочность соединений

Измерения показывают, что правильная преднапряженность может значительно увеличить продольную жесткость соединения. Рекомендуется проводить расчеты, опираясь на значения, которые варьируются от 25% до 75% от предельной прочности материала. Выбор оптимальной величины зависит от условий работы конструкции и типа материала.

Критически важно учитывать метод закрепления. Неправильный подход может привести к излишнему трению или недостаточному контакту, что сказалось бы на долговечности соединения. Использование резьбовых соединений требует особенного внимания к параметрам, влияющим на равномерное распределение усилия по длине.

Кроме того, предварительная натяжка не только усиливает соединения, но и помогает справиться с динамическими воздействиями. При изменении условий эксплуатации, например, при температурных колебаниях, преднатяжение помогает минимизировать риск расхождения элементов. Поэтому важно контролировать и поддерживать нужные значения натяжения, особенно в ответственных конструкциях.

Рекомендуется регулярно проводить визуальный и инструментальный контроль качества натяжения, используя динамометры или специализированные ключи. Это позволит избежать разного рода дефектов, а также продлить срок службы соединений.

Типичные ошибки при установке болтов

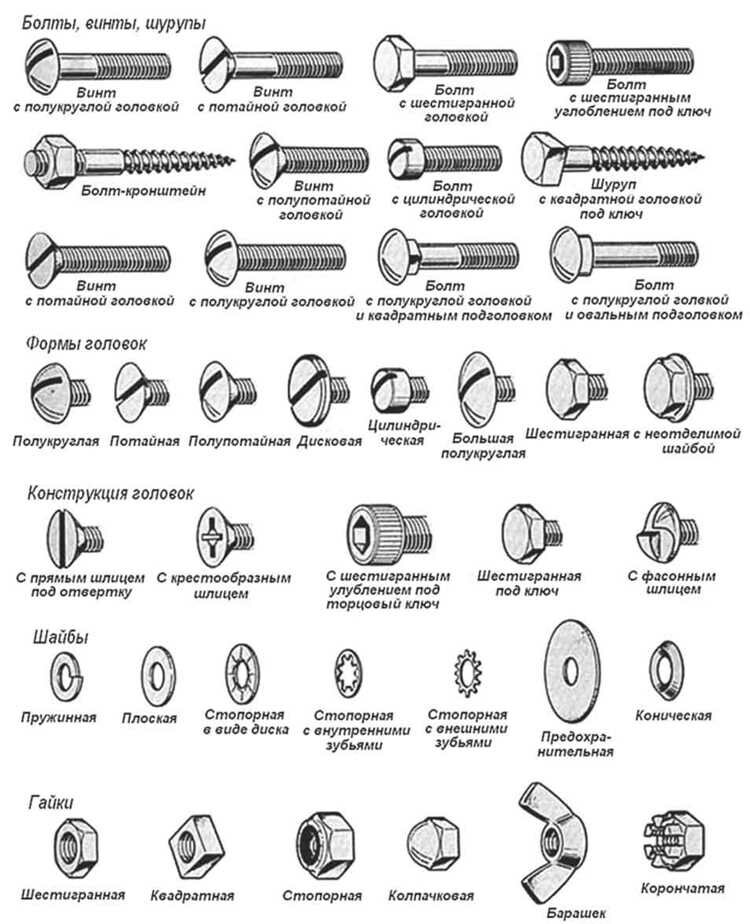

Несоответствие размера гайки и винта может привести к ослаблению крепления. При выборе компонентов важно учитывать параметры резьбы и диаметр. Неправильный выбор может вызвать пустоты и излишнее усилие на соединении.

Недостаточный момент затяжки становится распространенной ошибкой. Чрезмерно слабая фиксация приводит к смещению деталей, что отрицательно отображается на целостности всей конструкции. Всегда соблюдайте рекомендованные значения крутящего момента.

Игнорирование условий эксплуатации материальных элементов создает риски для долговечности. Разные среды, такие как влажность или высокая температура, могут негативно сказаться на соединении. Использование антикоррозийных покрытий и защиты целесообразно в таких случаях.

Неправильное выравнивание деталей может вызвать неравномерное распределение силы. Убедитесь, что все элементы расположены ровно, иначе это приведет к ускоренному износу и потенциальным поломкам.

Неиспользование шайб иногда приводит к неполной фиксации и возможным повреждениям поверхностей. Шайбы помогают равномерно распределить усилие и предотвращают повреждение материалов.

Переусердствование с герметиками также может быть ошибкой. Избыточное количество материала может привести к закрытию резьбы и, как следствие, ослаблению сцепления. Используйте герметики с умом, соблюдая допустимые нормы.

Отсутствие проверки состояния крепежных элементов перед установкой может стать причиной аварийных ситуаций. Перед монтажом рекомендуется тщательно осматривать все компоненты, чтобы убедиться в их целостности и отсутствии повреждений.

Применение восстановленных или изношенных элементов в производственных условиях приводит к непредсказуемым результатам. Лучше заменить экономичный вариант на новый, чтобы избежать преждевременных отказов.

Методы проверки прочности крепежных элементов

Для оценки качества крепежных элементов применяются различные испытания, которые позволяют выявить их способность выдерживать эксплуатационные условия. К числу наиболее распространенных методов относятся статические и динамические испытания, а также неразрушающие методы контроля.

Статические испытания предполагают применение постоянной силы к соединению до его разрушения. Этот метод позволяет определить предел прочности, а также характер разрушения. Механические нагрузки могут быть приложены как в осевом, так и в боковом направлениях. Важно учитывать коэффициенты запаса прочности при интерпретации результатов.

Динамические испытания заключаются в циклическом применении нагрузки с изменяемой амплитудой. Такой подход помогает оценить усталостную прочность элементов, что критично для конструкций, подвергаемых периодическим нагрузкам. Рекомендуется проводить такие испытания для соединений, работающих в условиях частых колебаний напряжения.

Неразрушающие методы контроля включают ультразвуковую дефектоскопию, магнитно-порошковый метод и радиографию. Ультразвуковая дефектоскопия позволяет оперативно выявлять внутренние пороки материала, в то время как магнитно-порошковый метод применяют для обнаружения трещин на поверхности. Радиографический контроль используется для анализа внутренней структуры и определения однородности сварных соединений.

Важно применять не только количественные, но и качественные методы оценки. Визуальный осмотр соединений на наличие коррозии и механических повреждений также не следует игнорировать. Регулярная проверка позволяет продлить срок службы крепежных элементов и предотвратить аварийные ситуации.

Выбор конкретного метода проверки должен основываться на материалах и условиях эксплуатации. Например, соединения, функционирующие в агрессивных средах, требуют более частых и тщательных проверок для обеспечения долговечности и надежности.

Температура и ее воздействие на напряжение в крепежных изделиях

Температурные колебания оказывают значительное воздействие на механические характеристики крепежных элементов. При повышении температуры происходит расширение металла, что изменяет его размеры и, соответственно, изменяет условия сжатия или растяжения в соединении. Это может привести к уменьшению силового эффекта, так как крепеж теряет способность удерживать заданное усилие.

Конкретные параметры зависят от типа материала. Например, углеродная сталь при нагревании до 400°C способна терять до 30% своей механической прочности. Легированные стали, как правило, обладают более высокими показателями температуру, но их предельные температурные значения также критичны.

Рекомендуется проводить испытания на термостойкость в конкретных условиях эксплуатации. Если соединение подвержено высоким температурам, целесообразно использовать жаропрочные сплавы или цинкованные изделия, которые сохраняют свои характеристики при повышенных температурах.

При проектировании важно учитывать температурные циклы, имитировать условия эксплуатации и применять соответствующий расчетный подход. Для предотвращения срывов рекомендуется проводить регулярные анализы состояния крепежа, особенно в местах, где могут возникнуть термические нагрузки.

Также полезно интегрировать термопарные системы мониторинга, которые позволяют в реальном времени отслеживать изменения температур и их влияние на крепеж, что может повысить безопасность эксплуатации.

Вязкость материалов и ее роль в прочности соединений

Существует два основных типа вязкости: динамическая и кинематическая. Динамическая вязкость определяет сопротивление потоку, в то время как кинематическая – это отношение динамической вязкости к плотности. Знание этих показателей помогает выбрать подходящий материал для конкретных задач.

Наиболее распространенные строительные материалы, такие как сталь, бетон или алюминий, демонстрируют различные значения вязкости. Стальная конструкция с высокой упругостью и низкой вязкостью будет меньше подвержена деформацией, чем более вязкий материал, что необходимо учитывать при проектировании.

Некоторые полимерные соединения обладают высокой вязкостью и способны адаптироваться при увеличении температуры. Это может быть полезно в условиях значительных температурных колебаний, когда изменения свойств материала способны снизить риск разрушения.

При анализе соединений необходимо учитывать не только жесткость, но и динамику изменения вязкости под нагрузкой. К примеру, увеличение температуры может привести к снижению вязкости, что важно рассматривать в процессе проектирования. Понимание этого фактора позволяет минимизировать вероятность внезапных разрушений.

Рекомендуется также учитывать условия эксплуатации при выборе материалов. В среде с высокой влажностью или агрессивными химическими веществами вязкость может меняться, что повлияет на возможность безопасного применения элемента. Использование современных композитов с заданными характеристиками вязкости может значительно увеличить срок службы конструкций.

Периодическое тестирование и мониторинг вязкости материалов на протяжении времени эксплуатации помогут предсказать возможные проблемы и своевременно принять меры. Важно интегрировать эту практику в проектирование и обслуживание для достижения надежности конструкции.

Современные технологии испытаний болтовых соединений

Для эхолокации и ультразвукового контроля используются специальные аппараты, которые позволяют выявлять внутренние дефекты без разрушения детали. Эти методы обеспечивают высокую точность и минимизацию затрат на испытания, так как их применение позволяет проводить анализ находясь на месте установки компонентов.

Тестирование на сжатие и растяжение выполняется с использованием универсальных испытательных машин. Эти устройства позволяют контролировать как усилия, так и деформации в обработках и соединениях, предоставляя полную картину поведения материала. Оборудование может быть настроено для выполнения циклических нагружений, что позволяет выявить усталостные характеристики материалов.

Микроскопические исследования, такие как сканирующая электронная микроскопия (SEM), дают возможность рассмотреть структуру поверхности соединения и оценить возможные точки возникновения трещин. В сочетании с анализом состава с помощью энергетического дисперсионного рентгеновского анализа (EDX) эти методы обеспечивают детальную картину состояния соединительных деталей.

| Метод испытания | Описание | Преимущества |

|---|---|---|

| Статическое испытание | Оценка предельных значений при постоянной скорости | Простота и доступность оборудования |

| Динамическое испытание | Циклическое воздействие с изменением условий | Выявление усталостных характеристик |

| Ультразвуковая проверка | Неразрушающий контроль внутренней структуры | Высокая чувствительность к дефектам |

| Микроскопические исследования | Анализ структуры и состава на микроуровне | Подробное изучение поверхности и потенциальных дефектов |

Применение вышеуказанных методов позволяет повысить уровень надежности проектируемых соединений, особенно в критически важных отраслях, таких как aerospace, автомобилестроение и строительство. Комплексный подход и использование различных технологий дает возможность создать эффективные решения для обеспечения долговечности и безопасности конструкций.